Kaosun Panzehiri: Kalite, Üretimde Tahminlerle Değil, Veriyle Yönetme Sanatıdır.

Bir üretim hattında işler ters gittiğinde genellikle iki şey olur: Ya herkes birbirini suçlar ya da “galiba makine ısındı” gibi tahminlerle çözüm aranır. Ancak modern endüstride “galiba” kelimesi, milyonlarca liralık fire, kaybedilen zaman ve zedelenen marka itibarı demektir.

Kalite yönetiminin efsane ismi W. Edwards Deming’in dediği gibi:

“Tanrı’ya inanırız, geri kalan herkes veri getirmek zorundadır.”

Peki, elinizdeki o karmaşık veri yığınlarını; kök nedeni bulan, öncelikleri belirleyen ve süreci kontrol altına alan somut birer stratejiye nasıl dönüştürebilirsiniz? İşte 1950’lerden bu yana endüstriyel devrimin gizli kahramanları olan 7 Temel Kalite Aracı. Bu araçlar sadece birer grafik değil; bir fabrikanın röntgenini çeken, teşhisi koyan ve tedaviyi başlatan profesyonel analiz yöntemleridir.

1. Pareto Diyagramı: Önceliklerin Belirlenmesi

- Kullanım Amacı: Kaynakların kısıtlı olduğu durumlarda, “en büyük yangını” bulup önce onu söndürmek için kullanılır.

- Senaryo: Bir ay boyunca çıkan 1000 hatalı ürünü incelediniz. 15 farklı hata türü var. Pareto çizdiğinizde görüyorsunuz ki; hataların %80’ine sadece “yüzey çiziği” ve “eksik parça” neden oluyor.

- Analiz: Diğer 13 hata türüyle vakit kaybetmek yerine, sadece bu iki sorunu çözerseniz fire oranını bir ayda %80 düşürebilirsiniz.

👉 İlk 2 hata = %80 → odak burası

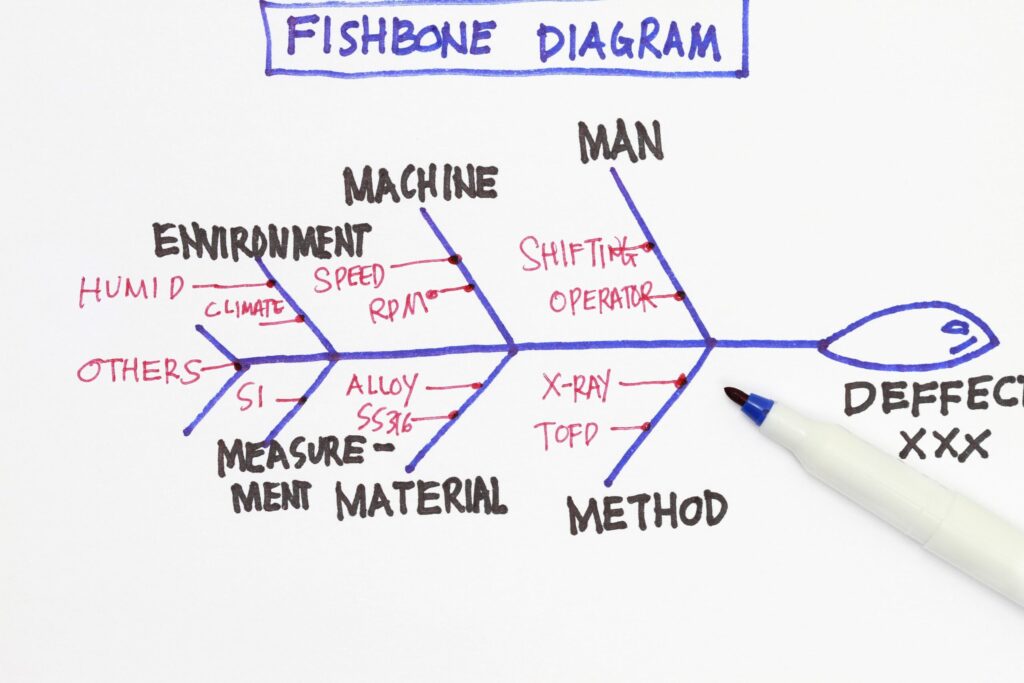

2. Balık Kılçığı (Ishikawa): Kök Neden Analizi

- Kullanım Amacı: Bir hata ortaya çıktıktan sonra “Neden?” sorusunu sistematik olarak sormak için kullanılır.

- Senaryo: Kaynak hattında sürekli “yanlış yapışma” hatası alınıyor.

- Analiz: Balığı kılçıklarına ayırıyoruz: Makine (Bakım eksikliği mi?), İnsan (Yeni personel mi?), Yöntem (Isı ayarı yanlış mı?), Malzeme (Sac kalınlığı mı değişti?). Sorunun sadece personelden değil, aslında yanlış bir ısıtma metodundan kaynaklandığını bu sayede keşfedersiniz.

3. Kontrol Kartları: Süreç Kararlılığı İzleme

- Kullanım Amacı: Bir sürecin normal seyri içinde mi gittiğini, yoksa dışsal bir müdahale (arıza, hammadde değişikliği vb.) ile bozulup bozulmadığını anlamak için kullanılır.

- Senaryo: Her saat başı üretilen parçaların ağırlığını ölçüyorsunuz.

- Analiz: Veriler alt ve üst limitler arasındaysa her şey yolundadır. Ancak veriler limit içinde olsa bile sürekli yukarı doğru bir trend izliyorsa, “Dikkat, bir şeyler bozulmaya başlıyor!” uyarısını önceden alırsınız.

4. Histogram: Süreç Yeteneği ve Dağılım

- Kullanım Amacı: Toplanan verilerin merkezde toplanıp toplanmadığını ve müşteri spesifikasyonlarına ne kadar uyduğunu görmek için kullanılır.

- Senaryo: 500 adet milin çapını ölçtünüz.

- Analiz: Histogramda iki ayrı tepe noktası görüyorsanız, muhtemelen iki farklı vardiya veya iki farklı makine arasında ciddi ayar farkı vardır. Tek bir çan eğrisi görmeniz gerekirken çıkan bu “çift tepe”, gizli bir sorunun habercisidir.

5. Akış Şemaları: Süreç Optimizasyonu

- Kullanım Amacı: Bir işin “nasıl yapıldığını” değil, “gerçekte nasıl yürüdüğünü” görmek ve darboğazları (bottleneck) bulmak için kullanılır.

- Senaryo: Bir parçanın montajı çok uzun sürüyor.

- Analiz: Akış şemasını çizdiğinizde parçanın onay için üç kez farklı ofislere gittiğini görürsünüz. Gereksiz onay adımlarını (israfları) bu harita üzerinden silip süreci hızlandırırsınız.

6. Dağılım Diyagramı: İlişki Analizi (Korelasyon)

- Kullanım Amacı: Bir değişkenin diğerini etkileyip etkilemediğini kanıtlamak için kullanılır.

- Senaryo: “Hava sıcaklığı arttığında döküm hataları artıyor mu?” sorusuna cevap arıyorsunuz.

- Analiz: X eksenine sıcaklığı, Y eksenine hata sayısını koyarsınız. Noktalar yukarı doğru bir çizgi oluşturuyorsa; evet, klima sistemine yatırım yapma vaktiniz gelmiş demektir.

7. Kontrol Listeleri (Check Sheets): Standart Veri Toplama

- Kullanım Amacı: Verinin “tarafsız” ve “doğru” toplanmasını sağlamak için kullanılır.

- Senaryo: Operatörden gün içindeki hataları not etmesini istiyorsunuz.

- Analiz: Sadece “Hata oldu” yazması yerine, ona bir liste verirsiniz: “Çizik”, “Kırık”, “Renk Bozukluğu”. Operatör sadece çarpı atar. Gün sonunda elinizde analiz edilebilir, tertemiz bir dijital veri altyapısı oluşur.

Sonuç: Bu 7 araç bir bütündür. Genelde Akış Şeması ile başlar, Kontrol Listesi ile veri toplar, Pareto ile en önemli sorunu seçer, Balık Kılçığı ile nedenini bulur ve Kontrol Kartı ile sonucu kalıcı hale getirirsiniz.

Hangi Durumda Hangi Aracı Seçmelisiniz? (Hızlı Karar Rehberi)

| Eğer Amacımız Buysa… | Kullanmamız Gereken Araç | Odak Noktamız |

| “En büyük sorunum hangisi?” | Pareto Diyagramı | %80’lik etkiyi yaratan %20’lik hatayı bulmak. |

| “Bu hatanın kökünde ne var?” | Balık Kılçığı (Ishikawa) | İnsan, makine veya metodun etkisini ayrıştırmak. |

| “Süreçte bir sapma var mı?” | Kontrol Kartları | Hata oluşmadan önce trendi görüp müdahale etmek. |

| “Verilerim nerede kümeleniyor?” | Histogram | Üretimin standart sapmasını ve yeteneğini görmek. |

| “Nerede zaman kaybediyoruz?” | Akış Şeması | Süreçteki darboğazları ve israfları haritalamak. |

| “X artarsa Y de artar mı?” | Dağılım Diyagramı | İki değişken arasındaki gizli ilişkiyi (korelasyonu) bulmak. |

| “Veriyi nasıl standardize ederim?” | Kontrol Listeleri | Hataları sahada tarafsız ve hızlı şekilde kayıt altına almak. |

Leave a Reply